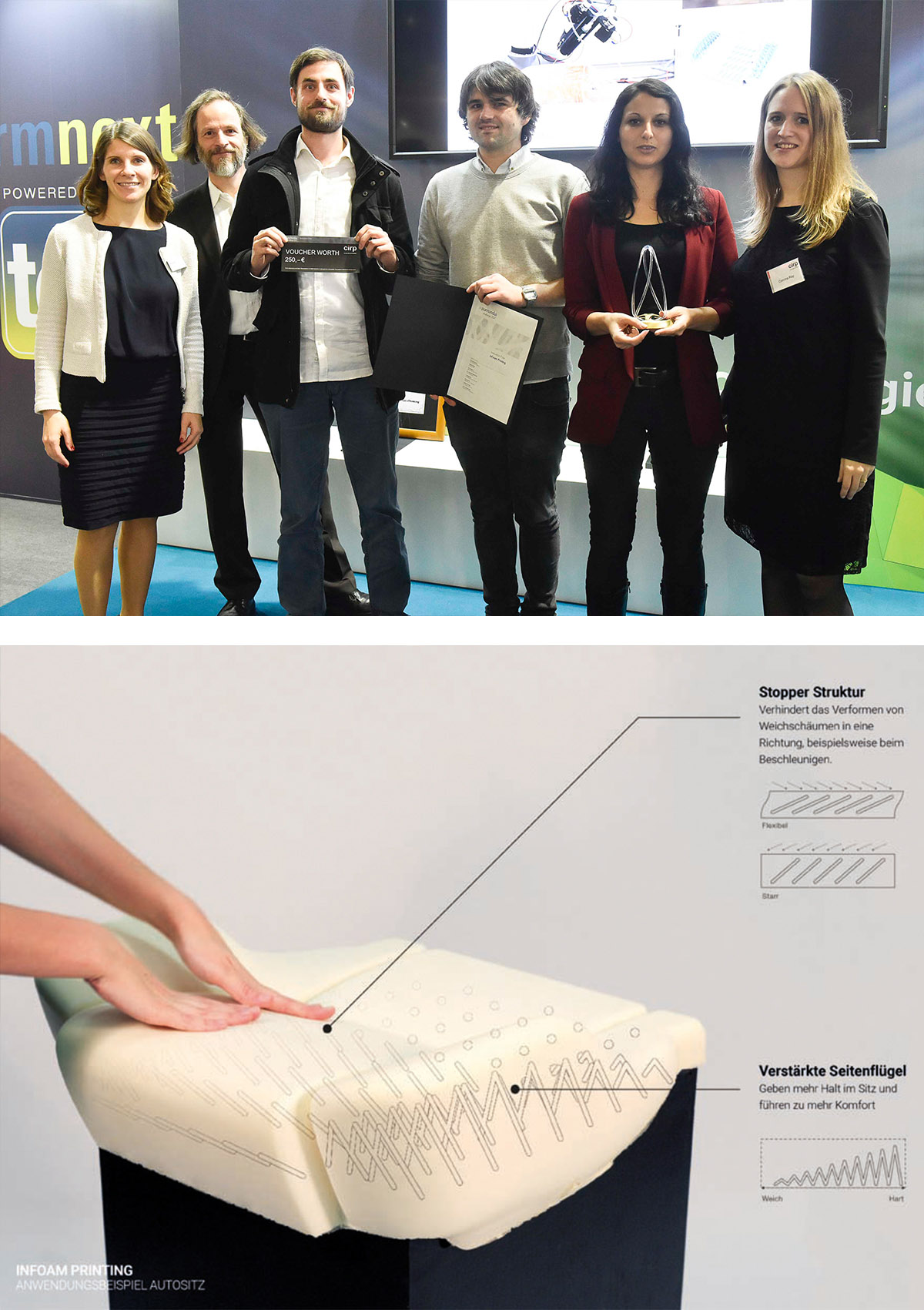

Zum fünften Mal ist in Frankfurt am 16. November 2017 der Designpreis im 3D-Druck der purmundus challenge im Rahmen der formnext verliehen worden. Insgesamt sechs Einreichungen erhielten die begehrten Trophäen in Gold.

Die Möglichkeiten der additiven Fertigung sind heute so vielfältig wie nie zuvor in den letzten drei Jahrzehnten. Die Auswahl an Materialeigenschaften und Methoden, wie Schichten aufeinander aufbauen, sind breit gefächert. Nicht zuletzt können additive und konventionelle Technologien miteinander vereint werden. Erst mit der richtigen Auswahl und Kombination entwickelt ein durchdachter Entwurf sein ganzes Potential und seinen besonderen Charme.

Warum also nicht mit einer intelligenten Kombination die vielfältigen Gestaltungsmöglichkeiten der additiven Fertigung nutzen?

Unter dem Motto "Fusion - 3D-Druck intelligent kombiniert" präsentierten 45 Finalisten aus aller Welt vom 14. - 17.11.2017 auf der Messe formnext ihr herausragendes Design. Insgesamt sechs Gewinner zeichnete die internationale Jury auf der Award-Show in Frankfurt mit Preisen im Wert von insgesamt 12.000 Euro aus. Erstmals dieses Jahr wurde auch ein „Innovation Prize“ für zukunftsweisende „Visionen“ vergeben – Projekte, die zeigen, wie der 3D-Druck die Welt der Produktherstellung weiter verändern wird.

Die diesjährigen Gewinner sind:

1. Preis: The Birth of Venus

Danit Peleg 3D I Danit Peleg

Diese Kollektion aus dem Jahr 2017 wurde von dem Kleid inspiriert, das Danit für die Eröffnungszeremonie der Paralympischen Spiele entworfen hatte. Die Kollektion besteht aus 5 verschiedenen Looks, die mithilfe von FilaFlex-Filamenten gedruckt wurden. Bei einem der Kleidungsstücke der Kollektion, der Bomberjacke, handelt es sich um das erste vollständig anpassbare und personalisierte 3D-gedruckte Kleidungsstück, das online erworben werden kann. Der Druck dieser Kollektion war dank der Weiterentwicklung der Drucktechnologie um das Dreifache schneller als die erste Kollektion von Danit.

Diese Kollektion aus dem Jahr 2017 wurde von dem Kleid inspiriert, das Danit für die Eröffnungszeremonie der Paralympischen Spiele entworfen hatte. Die Kollektion besteht aus 5 verschiedenen Looks, die mithilfe von FilaFlex-Filamenten gedruckt wurden. Bei einem der Kleidungsstücke der Kollektion, der Bomberjacke, handelt es sich um das erste vollständig anpassbare und personalisierte 3D-gedruckte Kleidungsstück, das online erworben werden kann. Der Druck dieser Kollektion war dank der Weiterentwicklung der Drucktechnologie um das Dreifache schneller als die erste Kollektion von Danit.

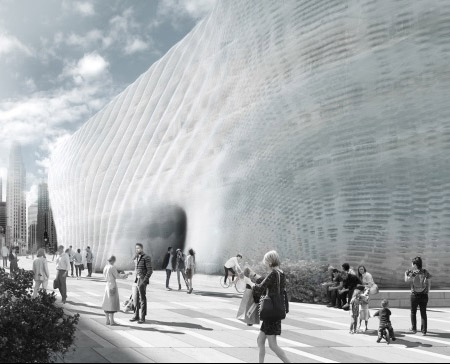

2. Preis: FLUID MORPHOLOGY

TU München, Professur für Entwerfen und Gebäudehülle I Moritz Mungenast I Oliver Tessin I Viktoria Blum I Tobias Gutheil I Olga Khuraskina I Luc Morroni

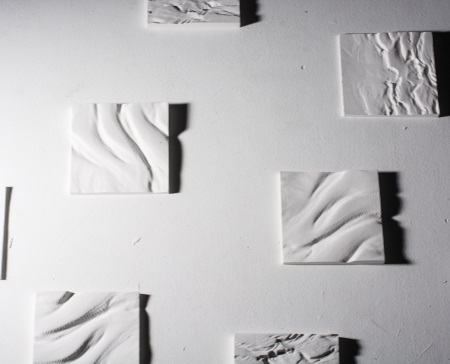

3D-gedruckte transluzente und funktionsintegrierte Gebäudehülle

3D-gedruckte transluzente und funktionsintegrierte GebäudehülleDas Projekt wurde unter der Leitung von Moritz Mungenast, wissenschaftlicher Mitarbeiter der Professur für Entwerfen und Gebäudehülle der Architekturfakultät an der TU Mänchen, umgesetzt undinitiiert.

FLUID MORPHOLOGY ist das erste transluzente und multifunktionale Fassadenelement, welches in einem Fertigungsschritt komplett 3d-gedruckt wird. Dieses Forschungsprojekt zeigt im Bausektor bzw. der Gebäudehülle die vorhandenen Potenziale des 3D-Drucks und hiermit die Schließung der digitalen Kette, vom digitalen Entwerfen über die digitale Planung bis hin zur digitalen Fertigung. Eine weitere Innovation ist die ‚Funktionsintegration‘ in einem Bauteil aus einem Material, d. h. folgende Fassadenfunktionen wie, Lastabtragung, Dämmung, Verschattung, Tageslichtnutzung, Belüftung und Schallstreuung sind in FLUID MORPHOLOGY integriert.

Neben der Suche nach neuen Möglichkeiten die zukünftigen weltweiten Herausforderungen im Bausektor, wie neue Baumaterialen und Energieeinsparung, zu lösen, ist das Ziel von FLUID MORPHOLOGY die Gebäudetechnologie zu reduzieren, einen geschlossenen Materialkreislauf zu etablieren und den Bauprozess durch die sinnvolle Nutzung der digitalen Werkzeuge zu vereinfachen.

Weitere Beteiligte: Projektassistenz Oliver Tessin und TU Masterstudenten Viktoria Blum, Olga Khuraskina, Luc Morroni und Tobias Gutheil. Die Professur für Entwerfen und Gebäudehülle ist Mitglied des Research Lab der Fakultät für Architektur und der TUM Group Additive Manufacturing in Construction. Unterstützt von: Rodeca, Picco’s 3D World, Delta Tower.

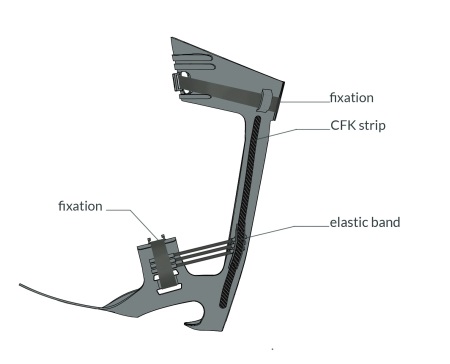

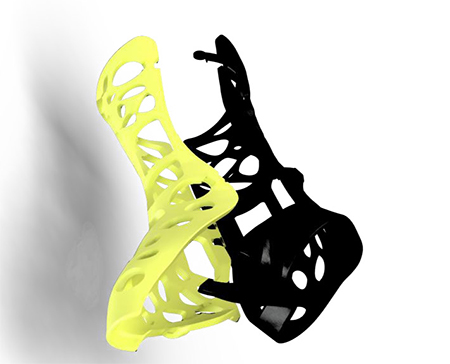

3. Preis: Grasshopper AFO

Mecuris GmbH I Manuel Opitz I Clemens Rieth I Benjamin Els

Ein AFO ist eine extern angewendete Orthese, um Patienten mit Fußhebeschwäche dabei zu helfen, wieder eine normale Gangart zurückzuerhalten. Dieses Symptom wird durch einen Schlaganfall, eine Zerebralparese, Kinderlähmung, Multiple Sklerose etc. aufgrund einer Muskelschwäche im Unterschenkel verursacht. AFOs machen 26 % aller Orthesen aus und sind damit die am häufigsten verschriebene Orthese.

Ein AFO ist eine extern angewendete Orthese, um Patienten mit Fußhebeschwäche dabei zu helfen, wieder eine normale Gangart zurückzuerhalten. Dieses Symptom wird durch einen Schlaganfall, eine Zerebralparese, Kinderlähmung, Multiple Sklerose etc. aufgrund einer Muskelschwäche im Unterschenkel verursacht. AFOs machen 26 % aller Orthesen aus und sind damit die am häufigsten verschriebene Orthese.Gegenwärtig sind die häufigsten auf dem Markt verfügbaren AFOs benutzerdefinierte thermoplastische AFOs und vorgefertigte Kohlefaser-AFOs. Thermoplastische AFOs imitieren die Anatomie des einzelnen Patienten und gewährleisten so einen bequemen Sitz. Die Herstellung dieser AFOs ist jedoch ein langwieriger Prozess, der mindestens drei Wochen pro AFO in Anspruch nimmt. Kohlefaser-AFOs bieten höherwertigere Materialeigenschaften, wie zum Beispiel Stärke und Energierückgabe. Diese AFOs sind massenproduziert und nicht spezifisch auf jeden Patienten zugeschnitten.

Die Grasshopper-AFO zielt darauf ab, die patientenspezifischen Eigenschaften der thermoplastischen AFOs mit den höherwertigeren Materialeigenschaften von Kohlefaser zu kombinieren. Dies gelingt durch die Verwendung von Technologien wie 3D-Scan, computergestütztem Design (CAD) und additiver Herstellung (3D-Druck). Kohlefaser wird in Form eines Bandes auf die Vorrichtung aufgebracht, das mit einem handgehaltenen Werkzeug mit dem AFO verschmolzen wird. Derzeit dauert der gesamte Prozess von der 3D-Datenerfassung bis zur Auslieferung eines AFO an den Patienten 10 Arbeitstage.

Durch Software-Automatisierung und die Vielseitigkeit, die der 3D-Druck bietet, wird es möglich sein, Grasshopper-AFOs über einen kürzeren Zeitraum herzustellen. Ein 3D-Scan des Beins des Patienten wird gemeinsam mit bestimmten technischen Parametern auf eine Online-Plattform hochgeladen. Diese Informationen werden dann dazu verwendet, automatisch eine AFO zu erzeugen, die auf die spezifischen Bedürfnisse jedes Patienten zugeschnitten ist. Dies ist besonders bei kleinen Kindern wichtig, da sie schnell wachsen. Die An-passungsfähigkeit der AFOs bedeutet, dass sie auch bei Patienten mit schweren Missbildungen verwendet werden können. Das Anbringen von Kohlefaser mit einem Handgerät ermöglicht es Orthopädietechnikern und Medizinern, die AFOs weiter anzupassen und bei Bedarf zusätzlichen Halt hinzuzufügen.

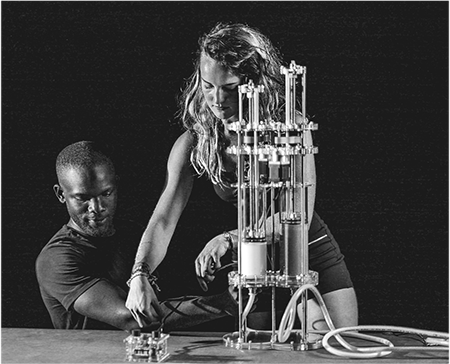

Special Mention: Dynamic Algae

Dorothea Lang

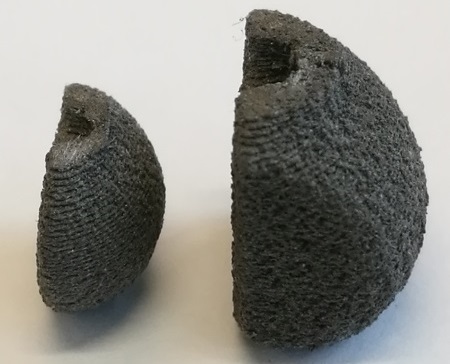

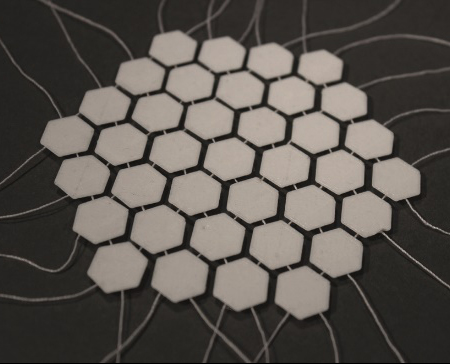

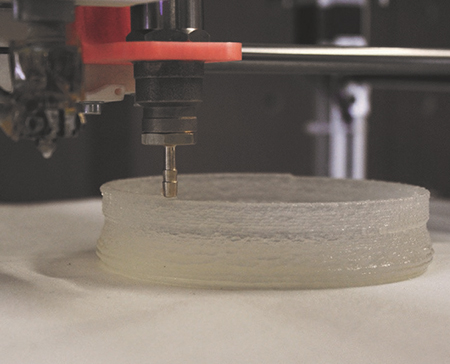

In diesem Projekt wurde an der Erzeugung von biobasiertem Druckmaterial für die additive Fertigung aus dem nachwachsenden Rohstoff Algen geforscht. Algen kommen auf unserem Planeten in großen Mengen vor und haben viele positive Eigenschaften. Sie produzieren Sauerstoff und reduzieren Kohlenstoffdioxid. Mit einer speziellen Substanz, extrahiert von Makroalgen, wurde ein gelartiges Material erzeugt und dieses als Druckmaterial für den 3D-Drucker genutzt. Das algenbasierte Material hat die smarte Eigenschaft, dass es auf Feuchtigkeit reagiert, somit wurde der Gedanke des „4D-Drucks“ und des „Self-Assembly“ nach Skylar Tibbits aufgegriffen und Systeme entwickelt, die sich durch die Faktoren Zeit und Temperatur verändern. In mehreren Modellen mit unterschiedlichen Mechanismen wurde die Bewegung des Materials dargestellt und das Prinzip verdeutlicht.

In diesem Projekt wurde an der Erzeugung von biobasiertem Druckmaterial für die additive Fertigung aus dem nachwachsenden Rohstoff Algen geforscht. Algen kommen auf unserem Planeten in großen Mengen vor und haben viele positive Eigenschaften. Sie produzieren Sauerstoff und reduzieren Kohlenstoffdioxid. Mit einer speziellen Substanz, extrahiert von Makroalgen, wurde ein gelartiges Material erzeugt und dieses als Druckmaterial für den 3D-Drucker genutzt. Das algenbasierte Material hat die smarte Eigenschaft, dass es auf Feuchtigkeit reagiert, somit wurde der Gedanke des „4D-Drucks“ und des „Self-Assembly“ nach Skylar Tibbits aufgegriffen und Systeme entwickelt, die sich durch die Faktoren Zeit und Temperatur verändern. In mehreren Modellen mit unterschiedlichen Mechanismen wurde die Bewegung des Materials dargestellt und das Prinzip verdeutlicht.

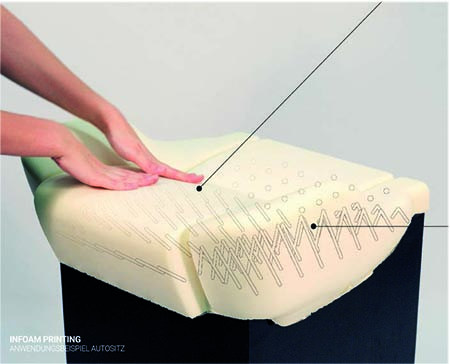

Innovation Prize: InFoam Printing

Dorothee Clasen I Sascha Praet I Adam Pajonk

InFoam Printing ist eine neuartige Technologie, mit der "smarte" Schaumteile hergestellt werden können. Via Roboterarm werden hierbei Strukturen in einen Weichschaum injiziert. Verwendet wird dafür ein Kunstharz, das durch die PU Schaumzellen gestützt aushärtet und so komplexe Strukturen ausbildet. Diese können je nach Zusammensetzung des Harzes flexibel wie Gummi, mittelhart oder aber hart wie Plexiglas sein. Es handelt sich also um einen additiven 3D-Druck in Weichschaum.

InFoam Printing ist eine neuartige Technologie, mit der "smarte" Schaumteile hergestellt werden können. Via Roboterarm werden hierbei Strukturen in einen Weichschaum injiziert. Verwendet wird dafür ein Kunstharz, das durch die PU Schaumzellen gestützt aushärtet und so komplexe Strukturen ausbildet. Diese können je nach Zusammensetzung des Harzes flexibel wie Gummi, mittelhart oder aber hart wie Plexiglas sein. Es handelt sich also um einen additiven 3D-Druck in Weichschaum.Der Fertigungsprozess von Schaum-Elementen wird durch InFoam Printing maßgeblich vereinfacht. Auch das aufwendige Einschäumen von integrierten Elementen wird vereinfacht und erlaubt es, frei-schwebende Festkörper im Schaum zu bilden. Die Technologie eröffnet darüber hinaus ganz neue Möglichkeiten: So kann durch das inji-zierte Material der Härtegrad des Schaum-Elements graduell und gezielt individualisiert werden. Darüber hinaus lassen sich dank der integrierten Strukturen neuartige kinetische Effekte im Schaumkörper erzeugen, deren Funktion besonders bei der Produktgestaltung eingesetzt werden kann. So kann ein Schaumwürfel beispielsweise mit einer Torsionsbewegung programmiert werden, die wiederum zu ergonomischen Zwecken in eine gepolsterte Sitzoberfläche oder in orthopädischen Protektoren genutzt werden kann. Auch die Integration einer Sprungfeder-ähnlichen Struktur könnte im Matratzenbereich den Markt revolutionieren.

Da viele Produkte mit Schaum ausgestattet sind, ist der Anwendungsbereich von InFoam Printing breit gefächert: Matratzen, Polstermöbel, orthopädische Schuheinlagen oder aber Autositze. Die Schaumelemente werden nicht nur individualisierbar, sie können durch die integrierten Strukturen auch völlig neue Eigenschaften erhalten. So können Autositze den Kräften entgegenwirkende Strukturen enthalten und speziellen Halt in Unfallsituationen geben. Auch Matratzen können für jede Person individuell optimiert und an den jeweiligen 3D Scan des Menschen angepasst werden. InFoam Printing erlaubt hierbei erstmals, den Schaum partiell zu versteifen, ohne dass dieser vorab geschnitten, verklebt oder gegossen werden muss.

Die Idee zur InFoam Technologie entstand auf einem 5-tägigen Workshop mit Designern und Architekten, der von Covestro organisiert und an der FH Münster realisiert wurde.

Public Choice Award: Ultimate grip

Go3D Ltd I Antti Korpi

Ein personalisierter Griff für Messer!

Ein personalisierter Griff für Messer!Das Produkt Ultimate grip ist die Kombination aus einem Griff, der mit neuesten Technologien hergestellt wurde und einer Klinge, deren Herstellungsverfahren schon seit dem letzten Jahrhundert eingesetzt wird. Das Design und die Produktentwicklung basierten auf folgenden Richtlinien:

- Supportfreies Design

- Teile werden direkt auf eine Bauplatte gedruckt

- Teileentnahme durch Sägen

- Minimaler Bedarf für die Nachbearbeitung

- Möglichkeit zum Stapeln und optimale Druckausrichtung. Vollständiges Kammerverfahren

- Montage mechanisch ohne Spezialwerkzeuge, Kleber, Nieten usw.

- Topologieoptimierung

1. Personalisierter Griff. Der Griff wird anhand des individuellen Handabdrucks des Nutzers hergestellt.

- a. Verbessert den Halt, die Sicherheit und Ergonomie

- b. Die Orientierung der Probe kann je nach Wunsch ausgewählt werden

- c. Es können Designs rund um den Handabdruck des Auftraggebers entworfen werden

- a. Leicht

- b. Einzigartiges Design

- c. Minimaler Widerstand (Unterwassergebrauch)

- d. Besserer Halt durch Net Shape Design

- e. Weniger Material – weniger Energie wird zum Aufwärmen des Griffs benötigt

Gute Ergonomie, Sicherheit und einzigartiges Design sind definitiv interessant für den Kunden – sowohl Endanwender als auch Unternehmen, die Messer für den professionellen Gebrauch einsetzen.

Hier die diesjährigen Finalisten:

×

Ein besonderer Dank gilt an dieser Stelle unserer Jury und unseren Kooperationspartnern!

Jury 2017

Christoph Behling - Christoph Behling Design Ltd.Isabelle Fröhlich - Volkswagen AG Tilla Goldberg - Ippolito Fleitz Group GmbH Dr. Alexander Hildebrandt - Festo AG & Co. KG Andreas Pany - Ernst Strassacker GmbH & Co. KG Prof. Dali Sun - Beijing University of Technology Graham Tromans - G. P. Tromans Associates Rainer Zimmermann - zimmermann produktgestaltung